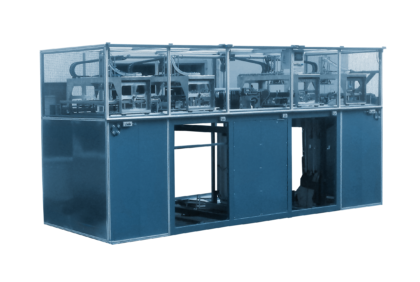

MAINWARE (dříve ARVISOR) = náš unikátní nástroj pro chytrou údržbu strojů. Na Mezinárodním strojírenském veletrhu v Brně (7. – 11. Října) na stánku našeho partnera Mitsubishi Electric – pavilon P/138 poprvé představíme tuto platformu.

Arvisor kompletně nahrazuje papírovou dokumentaci, snižuje závislost na lidském faktoru, výrazně zefektivňuje celý process údržby a pozvedá podnik na Smart Factory ve standardu Průmyslu 4.0.

V modulu prediktivní údržby dovede MAINWARE pomocí umělé inteligence (AI) vyhodnocovat anomálie robotů, pneuválců, ventilů nebo jiných součástí stroje, a informovat tak pracovníka o možném kolapsu dříve, než výpadek ovlivní výrobu.

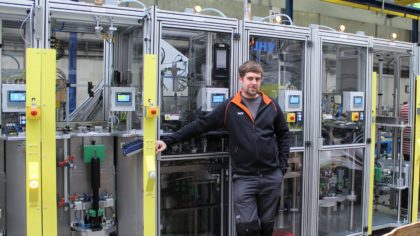

3D data o stroji vytváří spolu s obrazem, který živě snímá fotoaparát tabletu, interaktivního průvodce. Krok za krokem provádí pracovníka jednotlivými úkony údržby a umožňuje objednat potřebné díly pár kliknutími.

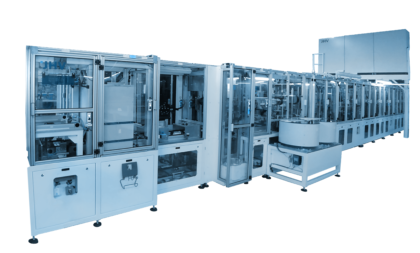

Lze použít pro jakýkoliv stroj od jakéhokoli výrobce v jakémkoli odvětví. Unikátní platforma dostupná v malém tabletu.