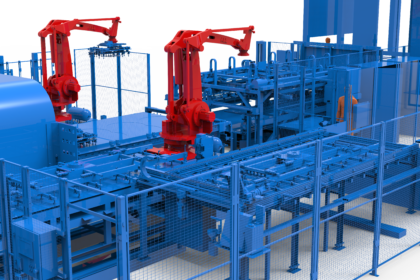

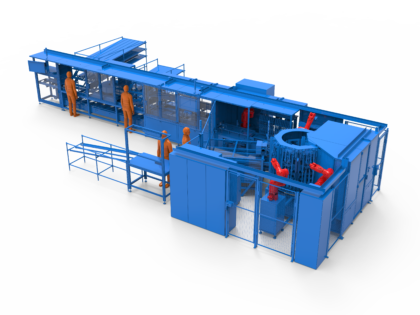

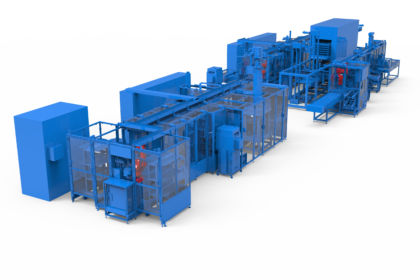

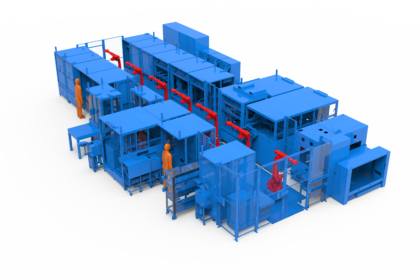

Unsere neue halbautomatische Linie mit einer Gesamtlänge von 57,5 Metern wurde für die Montage von Klimageräten für die neue BMW-Elektrofahrzeugplattform gefertigt. Die Linie besteht aus einem Montage- und einem Prüfbereich, die nahtlos miteinander verbunden sind. Im Bereich der halbautomatischen Montage sind zwei Roboterarbeitsplätze für die Teilebestückung und zwei weitere für die automatische Verschraubung vorgesehen und mit Schraubsystemen von JHV-SOLUTIONS ausgestattet.

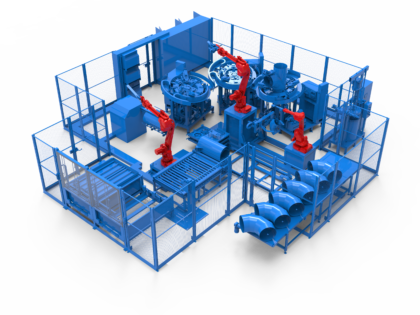

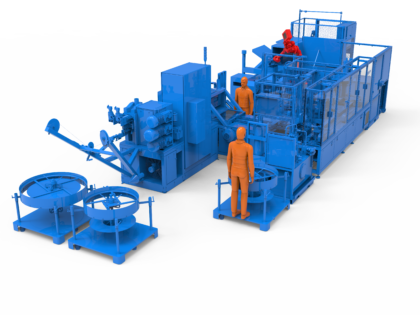

Der Prüfbereich der Montagelinie ist vollautomatisch. Hier wird ein Drucktest durchgeführt, die Abmessungen der Verbindungsstellen mit einer 3D-Kamera überprüft und die Korrektheit der Montage mit einer Kamera-Roboter-Workstation kontrolliert. Auch der Geräuschpegel der Anlage wird in verschiedenen Belastungszuständen kontrolliert. Nachdem alle Prüfungen abgeschlossen sind, wird das fertige Klimagerät per Roboter in die Transportbox befördert. Die Linie umfasst auch drei Arbeitsstationen für die Montage von Unterbaugruppen. Die Länge dieser Arbeitsstationen ist 17,5 Meter. An jeder Arbeitsstation steht eine Ultraschallschweißmaschine für Kunststoffteile der Klimageräte. Diese Komponenten werden dann im Montagebereich verwendet.